La metrologia ottica è la scienza della misurazione per mezzo della luce delle proprietà dei componenti e dei sistemi ottici ed è fondamentale per garantire che l’ottica soddisfi le specifiche e la funzione desiderate.

La metrologia ottica è una pietra miliare nella produzione di componenti ottici ad alta precisione ed é necessaria per misurare la lunghezza focale, la rugosità, per testare le proprietà della superficie, la forma, le deviazioni dimensionali e garantire la conformità con il design e gli standard internazionali.

Sebbene i progettisti cerchino la perfezione, tutte le ottiche presentano aberrazioni residue generate dai processi di produzione; la metrologia è lo strumento per riconoscere e misurare queste imperfezioni, che possono portare a errori del fronte d’onda, errori angolari, errori piramidali e qualsiasi altra deviazione dal design requisiti, è quindi essenziale per la produzione di ottiche di precisione.

La metrologia ottica è particolarmente impegnativa quando è richiesta una precisione elevata, ma poiché è una tecnica di misurazione accurata, altamente sensibile, con una risoluzione eccezionale, è una delle tecniche non distruttive più adottata in fotonica e ottica.

SISTEMI DI MISURA OTTICI

I sistemi di misurazione ottica per l’ispezione industriale possono utilizzare una varietà di strumenti e tecniche per valutare la qualità complessiva delle prestazioni di un sistema ottico.

Le metriche delle prestazioni devono essere specificate e testate per ogni singolo elemento e per l’intero sistema ottico assemblato, anche dopo che le singole ottiche sono state misurate in modo indipendente.

La tecnica scelta per la misurazione dipende dalla geometria del componente, dalle apparecchiature disponibili e dall’esperienza dei tecnici che effettuano la misurazione.

È inoltre essenziale aver chiaro il tipo di applicazione del sistema ottico per impostare le corrette condizioni per i test, utilizzare le regioni spettrali ideali, le condizioni di illuminazione, le sorgenti e i rivelatori.

In base ai parametri del Sistema Ottico si possono adottare diverse tecniche,

- lo strumento più diffuso e versatile è l’interferometro, ampiamente adottato per la caratterizzazione dell’irregolarità superficiale (IRR) e per la misura della SAG (e del Raggio di curvatura direttamente correlati);

- le misure non interferometriche sono utilizzate per la comprensione e la qualificazione di base dell’ottica;

- per testare alcuni aspetti specifici, come il coating, le ottiche di grandi dimensioni e i componenti per applicazioni laser, sono necessari strumenti e tecniche particolari.

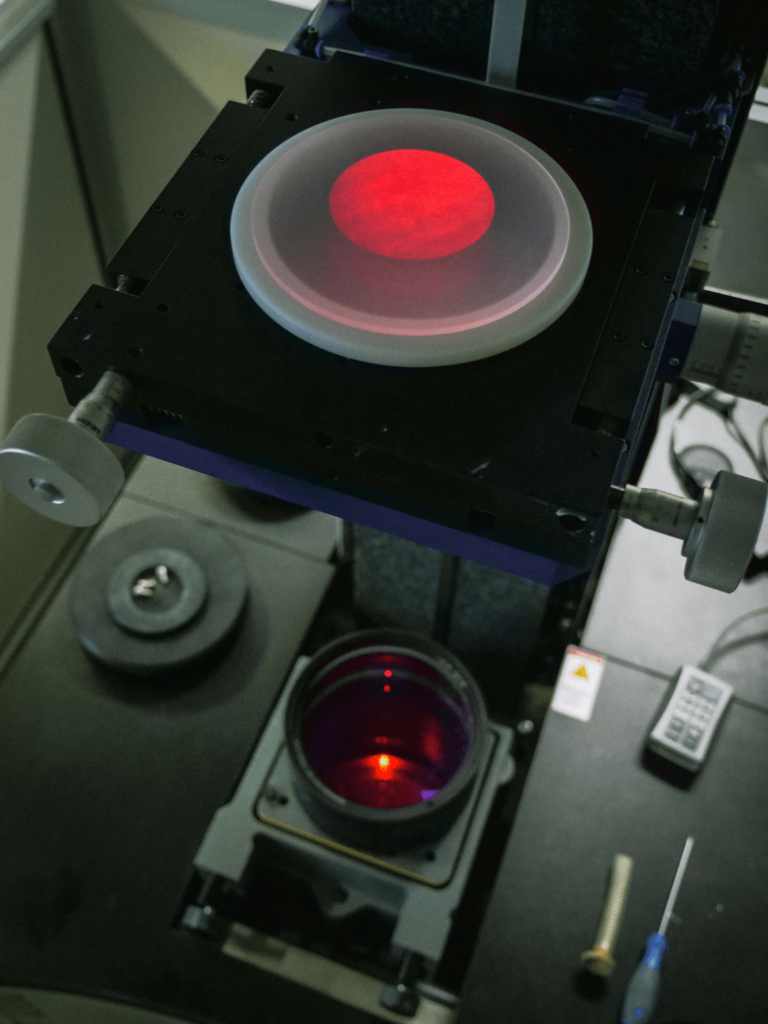

INTERFEROMETRO

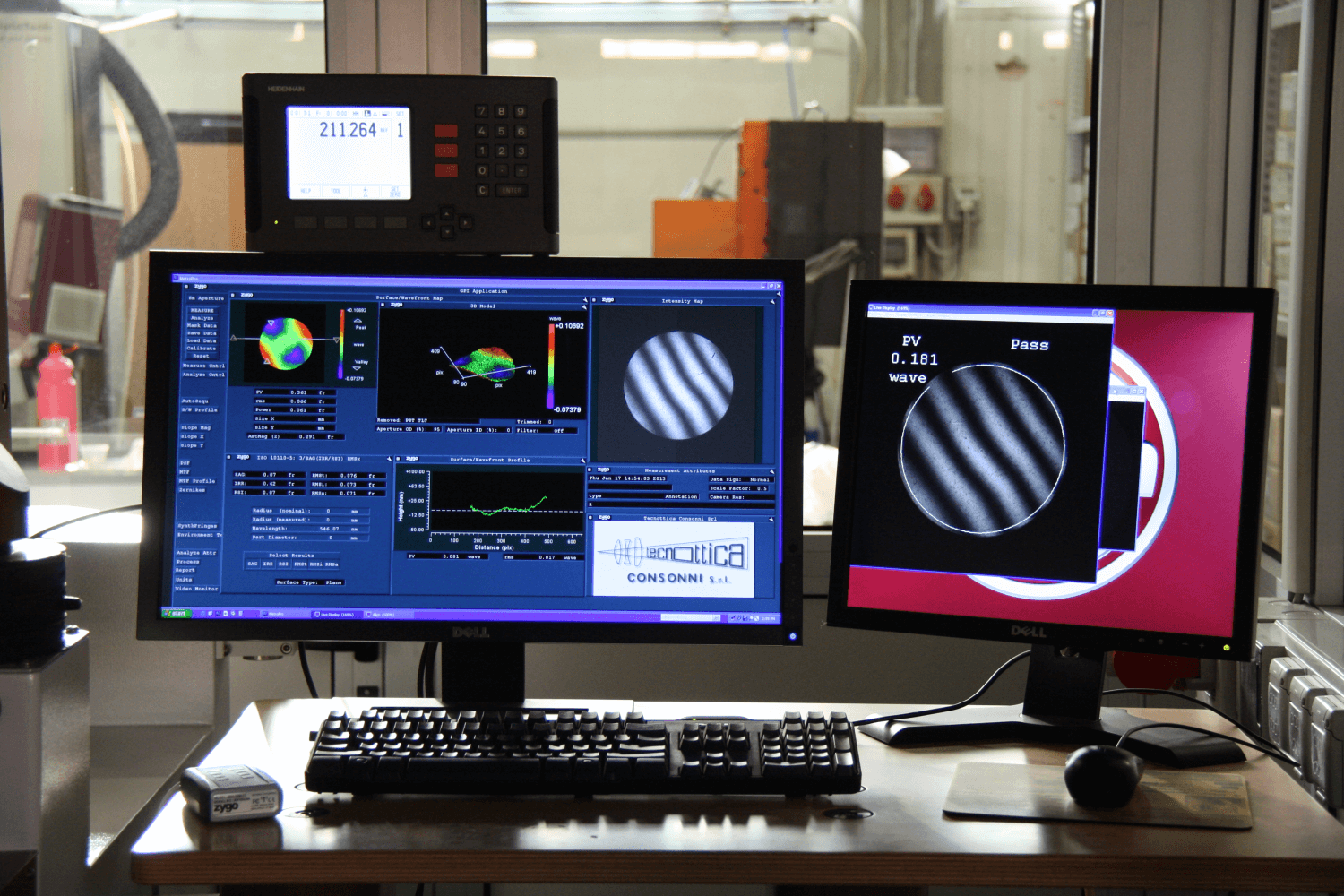

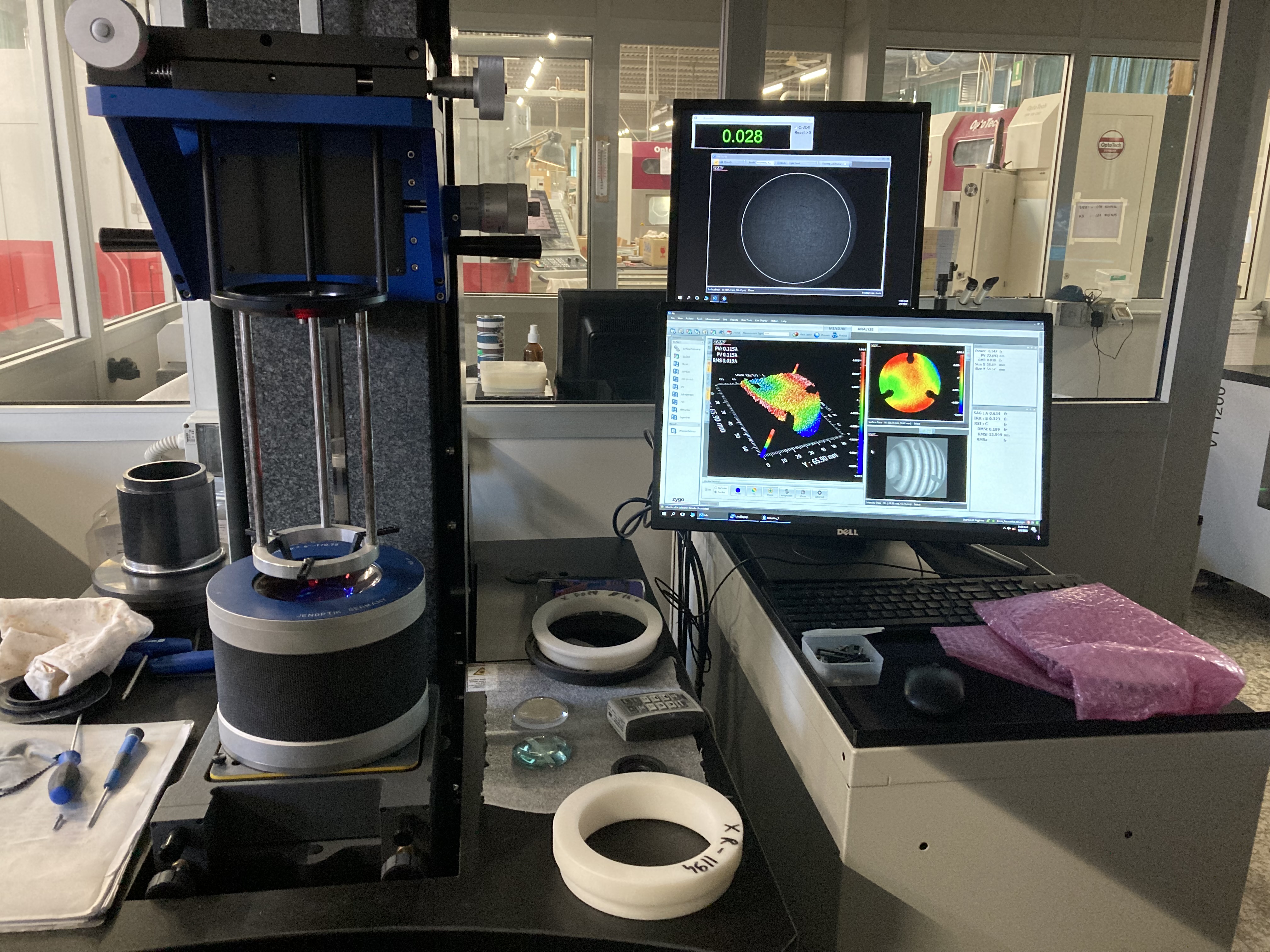

L’interferometria è una potente tecnica di misurazione ottica che utilizza l’interferenza delle onde sovrapposte per estrarre informazioni. Consente la misurazione della qualità ottica di una superficie o di un sistema in modo accurato e senza contatto.

Gli interferometri sono dispositivi che estraggono informazioni dalle interferenze. Ampiamente utilizzati nella scienza e nell’industria per la misurazione di spostamenti microscopici e irregolarità superficiali, in ottica sono in grado di misurare lunghezze e forma di componenti ottici con una precisione nanometrica e sono attualmente gli strumenti di misurazione più accurati sul mercato.

Oltre alle metriche di valutazione dell’interferogramma, l’interferometria può produrre un ampio numero di altre metriche raccolte dall’interferogramma stesso.

- Se applicato a un singolo componente ottico (lenti sferiche, piatte, asferiche e altre) riproduce la struttura della superficie e le sue irregolarità (<λ/20), la planarità o l’ondulazione.

- Se applicato a un sistema ottico, il risultato è l’errore del fronte d’onda trasmesso o riflesso (TWFE o RWFE, a volte TWE o RWE) dell’intero sistema.

- L’errore di pendenza o gradiente è un altro parametro rilevato, particolarmente importante quando si lavora con elementi asferici.

Tipo di Interferometri

Sono disponibili varie configurazioni di Interferometri; tutte le configurazioni Classiche sono in grado caratterizzare la superficie, l’aberrazione, la rugosità dei componenti ottici con elevata precisione, dell’ordine di una frazione della lunghezza d’onda.

Le configurazioni più comuni sono:

- Gli interferometri Mach–Zehnder utilizzano un divisore di fascio per dividere un raggio in ingresso in due fasci separati. Un secondo beamsplitter ricombina i due raggi e li invia ai fotorivelatori.

- Gli interferometri Michelson utilizzano un divisore di fascio singolo per scindere e ricombinare i fasci.

- Gli interferometri Twyman–Green misurano i componenti ottici con una sorgente puntiforme monocromatica anziché una sorgente luminosa.

- Gli interferometri Fizeau, a differenza degli interferometri Michelson, richiedono un solo specchio, poiché utilizzano un divisore di fascio singolo orientato perpendicolarmente.

- Gli interferometri Fabry–Pérot consentono più passaggi di luce utilizzando due specchi paralleli parzialmente trasparenti, anziché due fasci separati.

MISURE NON-INTERFEROMETRICHE

La metrologia ottica dovendo verificare le prestazioni complessive di un sistema o componente include anche misure non interferometriche relative ad altri parametri ottici, come diametro, spessore, variazione dello spessore nel centro e ai bordo, centratura, angoli, rugosità superficiale, lunghezza focale effettiva, e altre metriche, spesso ricavate da queste misurazioni primarie.

Di seguito una breve descrizione delle tecniche di misura non interferometriche.

Diametro

Il diametro e le sue tolleranze sono misure importanti nel caso in cui l’ottica debba essere montata su un supporto o in un sistema; è misurato con l’ausilio di un micrometro.

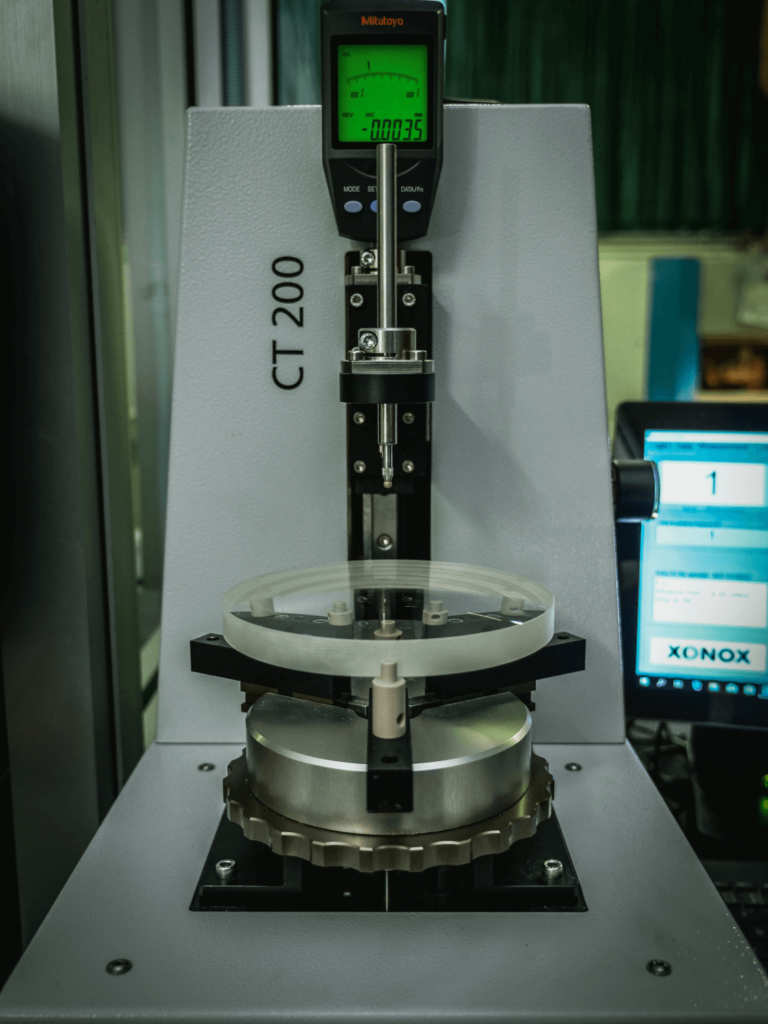

Spessore e variazione dello spesso nel centro e ai bordi (EVT)

Lo spessore della lente e le sue tolleranze, misurate al centro e ai bordi, definisce la forma del componente e le sue proprietà, un’ampia variazione può influire sulle prestazioni ottiche e sull’aspetto.

Centratura

Il test di centratura misura qualsiasi divergenza del raggio di messa a fuoco.

Angoli

Le misurazioni angolari, ad esempio tra superfici di prismi, poligoni e cunei, e le loro tolleranze sono fondamentali per le prestazioni di questi componenti.

Qualità della superficie

La misurazione di graffi e scavi sulla superficie di un’ottica e le loro tolleranze sono necessarie per certificare che non influiscano sulle prestazioni del componente.

Ruvidezza della superficie

La ruvidezza è misurata per verificare la deviazione di una superficie piana e definire il grado di precisione dell’ottica in termini di valori di onde (λ).

Funzione di trasferimento della modulazione (MTF) e frequenza spaziale (MSF)

La funzione di trasferimento della modulazione specifica la qualità dell’immagine nei sistemi di imaging. L’errore MSF può essere derivato dalla misura della curva MTF.

Lunghezza focale

La lunghezza focale effettiva (EFL) e la lunghezza focale posteriore (BFL) sono rivelate da alcune tecniche di misurazione metrologica rapida.

ISPEZIONE SUPERFICIALE

Una menzione particolare va ai metodi di metrologia ottica non interferometica utilizzati per misurare la rugosità superficiale e la topografia, qualifica obbligatoria per i sistemi ottici per applicazioni laser. I dispositivi utilizzati per questo tipo di misura sono principalmente lo Spettrofotometro, ma anche il Profilometro, il Deflettometro, la Stereovisione e l’Olografia Digitale.

Lo Spettrofotometro

Lo spettrofotometro è uno strumento altamente flessibile che ha diverse applicazioni, infatti misura l’intensità dell’energia elettromagnetica ad ogni lunghezza d’onda della luce in una regione specifica (ultravioletto, visibile, infrarosso). In metrologia ottica, grazie alle sue caratteristiche e poiché è un metodo non distruttivo, lo spettrofotometro è lo strumento più utilizzato per testare le prestazioni del coating e di caratterizzarne la trasmissione e la riflettività.

Uno spettrofotometro classico è costituito da una sorgente di luce a banda larga, un monocromatore e un rivelatore.

La luce della sorgente è inviata al monocromatore, che la suddivide nelle sue componenti e lunghezze d’onda, ciascun fascio viene inviato all’ottica di prova (witness sample); la luce da esso riflessa viene raccolta da un rivelatore, che determina la riflettività e la trasmissione del coating a una determinata lunghezza d’onda.

Il nostro reparto di metrologia

In Tecnottica comprendiamo appieno l’importanza della metrologia per la produzione di componenti e sistemi ottici di precisione e per la soddisfazione delle richieste dei nostri clienti; per questi motivi presso il nostro stabilimento le misurazioni ottiche sono parte integrante del processo produttivo e del controllo qualità.

I nostri reparti di metrologia e controllo giocano un ruolo fondamentale nella verifica della qualità e del design, e garantiscono che ogni ottica che produciamo e misuriamo soddisfi pienamente le caratteristiche del design e sia ottimizzata per l’applicazione per cui è stata progettata.

Il nostro dipartimento di metrologia e i nostri esperti addetti al controllo qualità ci consentono di misurare e qualificare completamente singole lenti, così come sistemi ottici, fornire misurazioni di raggi di curvatura con precisione submicrometrica, misurazioni di prismi e cunei, spessori e valori di sagitta, EFL, misurazioni di risoluzione e curva MTF, eseguire analisi interferometriche e dei difetti estetici delle superfici ottiche.

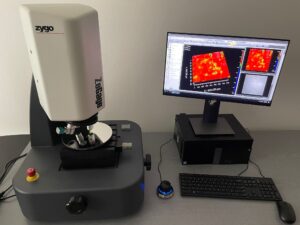

La nostra area interna per la metrologia è stata specificamente progettata per avere un controllo completo ed efficace dei nostri prodotti ad ogni fase della produzione; ed è stata attrezzata con dispositivi di misurazione all’avanguardia, come:

- Interferometro Schneider SLI 101 con Zygo 4”

- Interferometro Optotech OWI 150 XT con Zygo 6” e Zygo Metro Pro

- Interferometro XONOX VT1200 4”

- Interferometro XONOX VT1200 6” con Zygo 6” e Zygo MX

- Interferometro Transmission spheres per 4” e 6”

- Misuratore di Spessore XONOX CT200

- Trioptics OptiSpheric

- Trioptics PM150MAN

- Trioptics PrismMaster

- Microscopio ZEISS 50X con fotocamera integrata e software di analisi

- Spectrofotometro EssentOptics PHOTON RT 190-4900

- Spectrofotometro Shimadzu IRAffinity-1S

- Spettrofotometro Perkinelmer Lambda 1050+

- 3D Optical System ZeGaGe Pro HR

La qualità della superficie e la planarità di ciascuno dei nostri componenti ottici sono scrupolosamente controllate internamente ed esternamente, eseguiamo infatti approfonditi test ottici all’interno del nostro dipartimento di metrologia ma ci affidiamo anche a laboratori specializzati per i test ambientali, per garantire che tutti i componenti funzionino come previsto nonostante temperatura, urti, vibrazioni o umidità.

La ricerca di una sempre maggiore precisione anche in fase di misurazione ci spinge a continuare a investire in apparecchiature per effettuare test e per migliorare le nostre competenze.

Attraverso questa filosofia siamo in grado di offrire ai nostri clienti una gamma di prodotti della massima qualità, certificata e garantita.