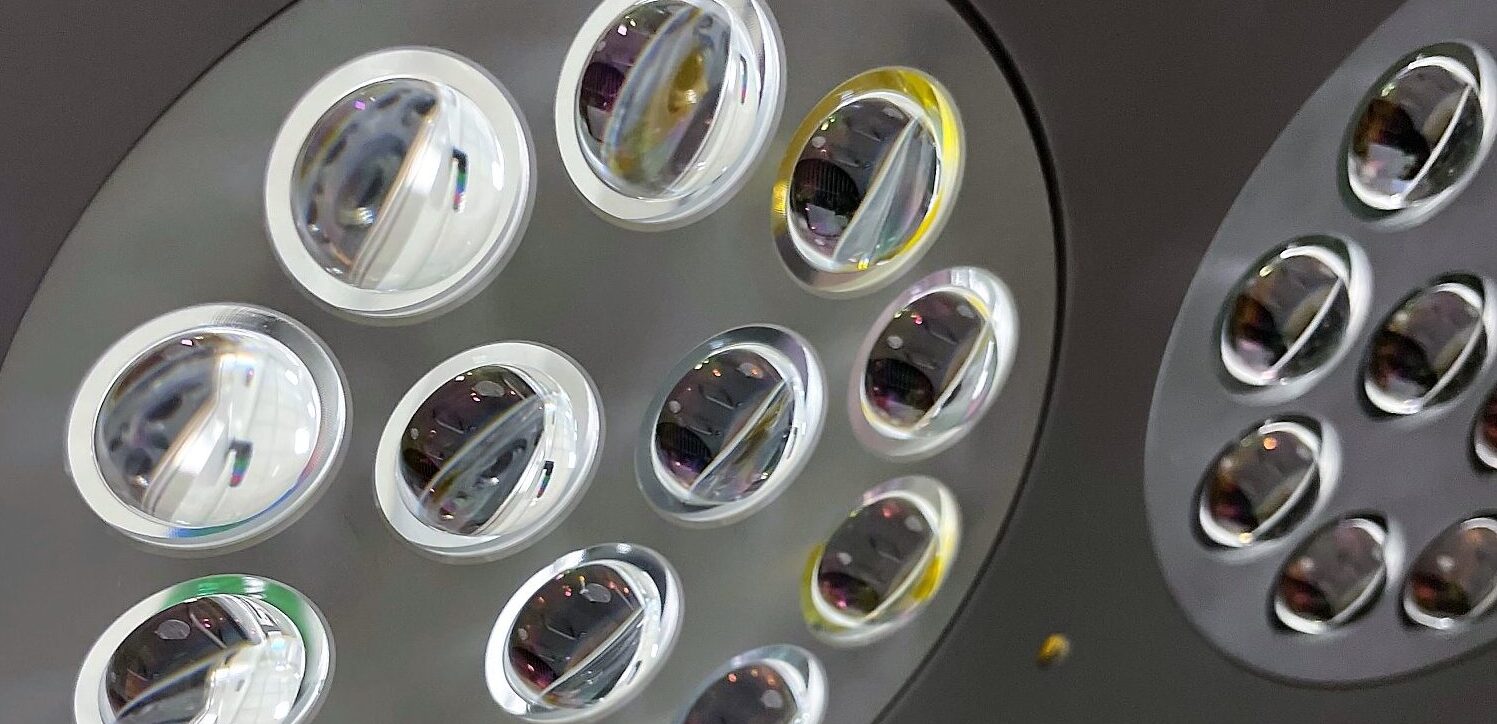

I componenti ottici, a seconda dell’applicazione per cui sono realizzati e dell’effetto di interferenza ricercato, devono avere proprietà diverse; la forma, il materiale, la qualità superficiale e il coating determinano queste caratteristiche.

Quasi tutte le superfici ottiche, in vetro, metalli, ceramica o plastica, richiedono un rivestimento ottico. Il coating è un trattamento superficiale ottenuto aggiungendo diversi strati di vari materiali sulla superficie di un componente ottico.

Il modo in cui ogni lente, prisma, vetro o specchio influenza l’interazione con la luce dipende dall’efficienza del suo rivestimento ottico.

TIPI DI COATINGS

Ogni rivestimento ha caratteristiche specificamente studiate per garantire che il substrato sia idoneo allo scopo per il quale è destinato, sia esso riflettere, dividere o ridurre la luce, polarizzare, separare o combinare lunghezze d’onda.

Ciascun coating è costituito da un determinato numero di strati, singolo doppio o multiplo, ciascuno strato può avere uno spessore differente (λ/4, λ/2…) e può essere composto da svariati materiali, principalmente metalli e ossidi.

Ogni strato ha un indice di rifrazione specifico che combinato con gli altri interagisce con la luce in modo specifico e singolare.

I rivestimenti ottici sono classificati in base al campo di applicazione e allo scopo che svolgono, tra quelli realizzati in Tecnottica troviamo:

- Rivestimento Antiriflesso (AR) per ridurre al minimo il riflesso sulla superficie del substrato – Rivestimento Singolo (VAR) o Doppio (DAR);

- Banda Larga (BBAR), Multipla (MAR), Grandangolare (WAR);

- Ad Alta Riflessione (HR) per massimizzare la riflessione della superficie del substrato – Rivestimento Singolo (HR), Doppio (DHR), Broadband (BBHR), Multiplo (MHR), Grandangolare (WHR), Metallico (METAL);

- A Riflessione Parziale (PR) per dividere o ridurre la luce in entrata – Rivestimento Singolo (PR), Doppio (DPR), Banda Larga (BBPR);

- Filtri Dicroici per separare o combinare le lunghezze d’onda: Long Wave Pass (LP), Short Wave Pass (SP), Notch Filter (NF), Multi Pass (MP), Band Pass (BP), Reflection Filter (REF);

- Polarizzatori per separare o combinare le polarizzazioni: Thin Film (TFP), Cube (CP), Broadband (BBPOL);

Il Coating Designer di Tecnottica, con più di 20 anni di esperienza, progetta e realizza la curva del coating in base alle richieste del cliente, con un’elevata qualità di superficie, per qualunque campo di applicazione e utilizzo e ogni substrato, con elevata tolleranza alla deformazione, resistenza ad agenti e componenti dell’ambiente in cui operano, (come solventi, temperature estreme, variazioni e shock termici e radiazioni).

Il nostro team è sempre pronto a cogliere nuove sfide e a realizzare coating custom.

TIPI DI SUBSTRATO

La scelta del materiale del substrato, della forma e della qualità della superficie in un sistema ottico sono tanto importanti quanto il rivestimento, in particolare nelle applicazioni a bassa perdita.

Trattiamo tutti i substrati commercializzati dai principali produttori mondiali, ideali per l’utilizzo in svariate applicazioni nei range UV-VIS-SWIR e IR.

E lavoriamo con qualsiasi tipo di componente ottico e superficie, come piano-concavo o piano-convesso, finestre piane, componenti di varie forme (cilindriche, rettangolari, ellittiche…), prismi e molti altri.

METODI DI PRODUZIONE

Il coating è realizzabile tramite varie tecnologie di deposizione, in Tecnottica adottiamo l’Evaporazione a Fascio di Elettroni – Electron Beam Evaporation (EBE) e la Ion Assisted Deposition (IAD), due dei metodi più efficaci per la deposizione di materiali dielettrici, antiriflesso e metallici, in grado di garantire elevata direzionalità e migliore stratificazione.

L’Electron Beam Evaporation genera una nuvola di vapore nella camera di deposizione che precipita sul componente ottico formando un film sottile, sovrapponendo più strati di rivestimento è possibile ottenere proprietà riflettenti e trasmissive specifiche e uniche.

L’Ion Assisted Deposition (IAD) si basa sul sistema EBE con in aggiunta una Sorgente al Plasma che crea una microstruttura più densa su ogni strato per evitare increspature per effetto del calore.

I nostri metodi e procedure di produzione garantiscono elevati livelli di uniformità e purezza e si traducono in un’elevata efficienza e un’ampia gamma di applicazioni.

Il nostro impianto di Coating é equipaggiato con:

- Optotech OAC-75F con tecnologia EBE – Electron Beam Evaporation

- Leybold Bühler Syruspro 1100 con tecnologia IAD – Ion Assisted Deposition

AMBIENTE CONTROLLATO

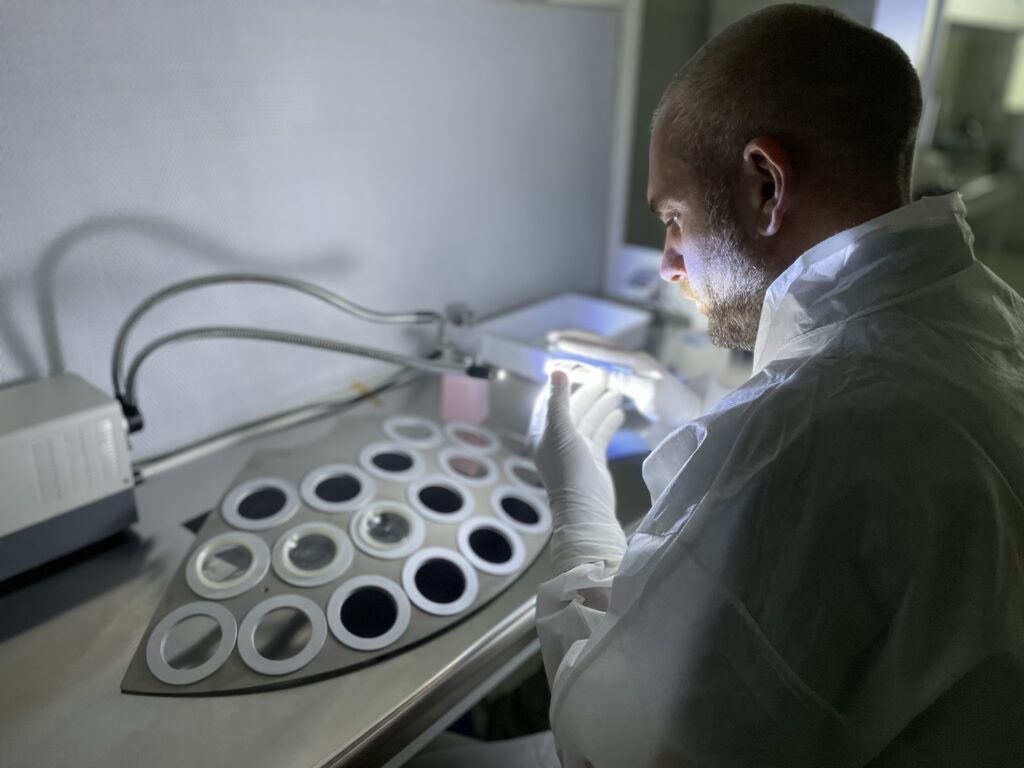

Un granello di polvere sulla superficie ottica da trattare può comprometterne il funzionamento e il rivestimento, per questo motivo in Tecnottica prestiamo particolare attenzione all’ambiente in cui operiamo.

La temperatura e l’umidità dell’aria dello stabilimento sono regolate per soddisfare le esigenze operative della produzione, inoltre le aree critiche, in cui si preparano le lenti e si effettua l’ispezione post trattamento, sono isolate per evitare qualsiasi contaminazione e filtrazione di polvere, muffe e microrganismi.

L’area critica è dotata di una Camera Bianca di altissimo livello certificata ISO 14644-7 e fornita di cappe a flusso laminare certificata ISO 14644-5, che garantisce un’elevata qualità dell’aria in ingresso e impedisce contaminazioni. I nostri tecnici specializzati per accedere alla camera bianca utilizzano indumenti appropriati come specificato nelle norme.

METOLOGIA E CONTROLLO QUALITÀ

Il nostro Reparto Controllo Qualità ispeziona ciascun componente ottico per garantirne la completa certificazione secondo le norme vigenti:

- ISO 9211, che ne definisce le caratteristiche generali, i metodi di misurazione e i test di controllo;

- ISO 9022, che definisce i termini relativi ai test ambientali

- MIL-F-48616, che definisce il metodo di ispezione per la Qualità della Superficie.

Per le applicazioni spaziali facciamo riferimento anche alla norma ECSS-Q-ST-70-17C, che verifica la durabilità del rivestimento in condizioni ostili.

Al termine della deposizione, la curva del coating e le sue proprietà spettrofotometriche sono misurate su un campione, detto Witness, un disco piano dello stesso materiale del componente e indice di rifrazione del substrato.

Il nostro reparto di metrologia del coating è dotato di:

- Spettrofotometro Shimadzu IRAffinity-1S, per il range 1300nm-28micron,

- Spettrofotometro Perkinelmer Lambda 1050+, per il range 175-3300nm.

TEST DI CONTROLLO QUALITÀ

Vengono condotti test specifici in base all’ambiente in cui verrà utilizzata la lente per determinare le caratteristiche del rivestimento. I campioni devono essere puliti e ispezionati prima e dopo ogni test per verificare che le imperfezioni superficiali siano entro i limiti di tolleranza delle specifiche del rivestimento stesso.

Di seguito un elenco di test che eseguiamo in Tecnottica:

- TEST DI ADESIONE valuta la qualità dell’adesione e verifica che i rivestimenti siano perfettamente aderenti al supporto. La procedura di prova prevede di attaccare un nastro adesivo al rivestimento (lo strato esterno) e staccarlo con un’angolazione e una forza specifiche. La prova é ripetuta più volte e i risultati sono registrati come misura delle proprietà di adesione del rivestimento.

- TEST DI ABRASIONE verifica che il rivestimento non venga rimosso durante le fasi di pulizia e manipolazione periodiche. Sono comunemente usati due tipi di test: abrasione moderata e abrasione grave; in entrambi i test il rivestimento è soggetto a numerosi colpi con un panno sull’intera superficie; il rivestimento che non mostra segni di graffi supera il test. Ciò che cambia da un test all’altro sono il numero di colpi, la forza applicata e la gravità delle condizioni ambientali ai quali é sottoposto il rivestimento.

- MISURAZIONE SPETTROFOTOMETRICA verifica riflessione e trasmissione degli strati di rivestimento a varie lunghezze d’onda e a diversi angoli di incidenza (AOI): nel range UV (ultravioletti), nello spettro del visibile (VIS) e nel range IR (infrarossi).

- IL TEST DI PULIZIA è correlato alla COMPATIBILITÀ DEL SOLVENTE e prevede di pulire il campione con il solvente previsto dal test a seconda del substrato. Il rivestimento supera il test se non si sono prodotti danni sulla superficie.

Alcuni test di qualità specifici per ambienti con condizioni estreme devono essere eseguiti in laboratori controllati e certificati, tutti i risultati sono vidimati dai nostri esperti tecnici:

- TEST ATOX, UV O DI ALTRI TIPI DI PARTICELLE verifica la conformità del rivestimento all’ambiente radiante (per applicazioni aerospaziali);

- VUOTO TERMICO E CYCLING TEST verifica la resistenza del rivestimento ai cicli termici con elevate variazioni di temperatura e la conformità del rivestimento in ambiente sottovuoto (per applicazioni aerospaziali);

- TEST AMBIENTALE CON UMIDITA’ O GENERICO verifica che il rivestimento possa permettere un rapido aumento e diminuzione della temperatura con un’umidità pari al 90% (per applicazioni aerospaziali).

IL NUOVO DIPARTIMENTO DEL COATING

Abbiamo recentemente inaugurato il nostro nuovo stabilimento per il Coating altamente specializzato e in grado di offrire ai nostri clienti un servizio completo e finiture di qualità ancora superiori.

Portare la produzione del Coating al nostro interno ci permetterà di soddisfare tempestivamente le richieste dei nostri clienti, ci consentirà di tracciare ogni lotto di produzione, fornire la documentazione completa di tutte le specifiche tecniche e ridurre i tempi di produzione.

L’accuratezza e la precisione dei nostri test, la particolare attenzione alle norme e al controllo qualità, che da sempre ci contraddistinguono, assicurano che le prestazioni dei nostri Coating saranno eccellenti e conformi alle specifiche per le quale sono stati prodotti, indipendentemente dalle condizioni ambientali a cui saranno esposti.