Nell’industria dell’Ottica e della Fotonica, la Qualità di Superficie è un parametro di valutazione fondamentale che descrive l’aspetto estetico della superficie di tutti i componenti ottici.

Le specifiche utilizzate per il controllo della Qualità di Superficie sono descritte da Standard, in cui sono elencati i metodi per l’identificazione, la caratterizzazione e la tolleranza alle imperfezioni presenti sulle superfici ottiche.

Imperfezioni superficiali

Le imperfezioni superficiali sono microscopiche e di vario tipo, alcune puramente estetiche non influiscono sulle prestazioni del sistema ottico; altre possono causare una piccola perdita di throughput del sistema e un piccolo aumento della luce diffusa; altre ancora possono causare un maggiore assorbimento di energia, danneggiare l’ottica, ostacolare la funzionalità del sistema o ridurne drasticamente le prestazioni.

Tipi di imperfezioni

I difetti più comuni sono classificati come:

- graffi, solchi microscopici sulla superficie con una dimensione più lunga dell’altra;

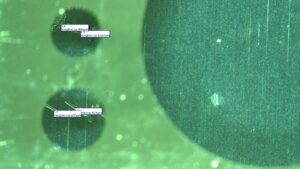

- buchi, microscopici fori sulla superficie esterna, prevalentemente circolari;

- cavità, buchi più larghi;

Le imperfezioni possono essere dovute alla qualità del vetro utilizzato o essere causate da manipolazione, processi di lavorazione, inclusi la sbozzatura, la lucidatura e il coating; la superficie può essere danneggiata addirittura durante il processo di pulizia e d’imballaggio.

Parametri di accettazione per campi di applicazione

La sfida più grande per i produttori di ottiche di precisione, oltre che garantire il rispetto delle norme, è offrire qualità della superficie adeguata al giusto prezzo. I parametri di accettazione sono infatti un compromesso tra costi e prestazioni del componente, in quanto una tolleranza troppo stretta aumenta i costi di produzione e un range troppo ampio influisce negativamente sulla qualità dell’ottica.

Per questo motivo le tolleranze alle imperfezioni sono state studiate in relazione ai campi di applicazione del componente ottico:

- Le applicazioni laser o a calore intenso richiedono una qualità di superficie massima e hanno un costo più alto; richiedendo infatti un limitato numero di imperfezioni dalle dimensioni minime per evitare possibili siti di nucleazione all’interno delle crepe;

- Le ottiche utilizzate nel range UV hanno tolleranze meno severe rispetto ai laser, ma più ristrette rispetto alle ottiche nel range IR o range VIS, poiché lunghezze d’onda più corte subiscono maggiore dispersione;

- I componenti utilizzati nelle applicazioni laser o di imaging standard, con potenza da bassa a moderata, tollerano parzialmente diffusione e diffrazione della luce e accettano un livello di imperfezione moderato;

- L’ottica commerciale, utilizzata per applicazioni laser e di imaging non critiche a bassissima potenza, in cui diffusione e diffrazione non incidono sull’utilizzo quanto il costo dell’ottica, è sufficiente una qualità di superficie inferiore.

Gli Standard di Qualità della Superficie

Gli standard di qualità della superficie ottica sono stati creati per catalogare le imperfezioni, definire i metodi per controllarle, i parametri di tolleranza per numero e gravità delle imperfezioni consentite per ciascun tipo di superficie ottica a seconda del campo di utilizzo. I due standard utilizzati nel mercato dell’ottica sono MIL-PRF-13830B e ISO 10110-7.

MIL-PRF-13830B

Il MIL-PRF-13830B è uno standard militare che adotta un approccio visivo per l’ispezione della superficie e stabilisce due metodi opzionali per farlo, tramite luce riflessa e luce trasmessa. Trattandosi di una valutazione qualitativa l’esito dell’ispezione può variare da operatore a operatore, ma è comunque ampiamente adottata.

I difetti sono classificati confrontando uno per uno i graffi e i solchi della superficie ottica da esaminare con una serie di graffi e solchi standard in condizioni di illuminazione controllata.

Lo standard-MIL descrive la qualità della superficie utilizzando il parametro Scratch –Dig, composto da due numeri: il primo indica la brillantezza dei graffi (tra 10, 20, 40, 60 o 80), il secondo il diametro dei solchi (tra questi 5, 10, 20, 40, 50 ).

Il parametro Scratch-Dig di 80-50 è in genere considerato di qualità commerciale, 60-40 indica una qualità standard, 20-10 classifica qualità di precisione, in genere richiesta dalle applicazioni laser con potenza media; 10-5 per applicazioni laser con potenza elevata.

Il processo di valutazione che compie l’ispettore del Controllo Qualità include:

- l’assegnazione di un numero di brillantezza e un diametro ad ogni graffio e solco

- il conteggio del numero totale dei difetti, per ciascun tipo di difetto

- la valutazione della prossimità delle imperfezioni tra loro all’interno dell’area utile della lente

- l’esito della procedura, che definisce se l’ottica ha superato oppure no l’ispezione.

Standard ISO 10110-7

Lo Standard ISO 10110-7, pubblicato nel 2017 dall’International Standards Organization, è l’ultimo standard riconosciuto a livello internazionale per la valutazione della qualità dello stato superficiale dell’ottica; trattandosi di una valutazione qualitativa e quantitativa garantisce un esito dell’ispezione univoco; ma è più dispendioso, pertanto è utilizzato principalmente per le ottiche di precisione di alto livello.

A differenza della normativa MIL, lo Standard-ISO descrive la qualità della superficie utilizzando un parametro a due numeri in cui il primo indica la quantità massima di imperfezioni consentite e, il secondo, il grado delle stesse, corrispondente alla radice quadrata dell’area massima consentita per le imperfezioni.

L’approccio dell’ispezione visiva è simile a quello utilizzato nello Standard-MIL con piccole differenze, ad esempio non distingue tra graffi e solchi ma tra imperfezioni lunghe e localizzate, che possono portare a un risultato diverso dallo Standard-MIL. L’approccio dell’ispezione dimensionale – quantitativo definisce il grado di ogni imperfezione utilizzando diversi parametri dimensionali.

Il nostro processo di qualità delle superfici

In Tecnottica disponiamo di un reparto specificamente dedicato al Controllo Qualità delle Superfici composto da tecnici specializzati con oltre 20 anni di esperienza.

I nostri ispettori identificano, quantificano, misurano scrupolosamente tutte le rugosità con un visore e una lupetta all’interno di una camera oscurata, lavorando sotto una cappa a flusso laminare (per ridurre il contributo di disturbo dato dalla polvere), utilizzando una lampada in fibra a luce bianca.

Nel caso le specifiche del cliente richiedano una qualità di superficie elevata e tolleranze minime, l’operatore analizza l’intera superficie con il microscopio collegato a un computer dotato di un software per l’analisi dell’imperfezione.

Al termine del controllo gli ispettori determinano se l’ottica ha passato l’esame e in caso negativo valutano come procedere per trattare ed eliminare ciascuna imperfezione e ottenere una valutazione positiva. In alcuni casi è sufficiente sottoporre l’ottica a ulteriori processi di lucidatura, che rimuovano il difetto.

Per soddisfare le richieste sempre più stimolanti dei clienti di realizzare componenti ottici per applicazioni che necessitano di una precisione ogni volta maggiore, in Tecnottica continuiamo a specializzarci e a formarci in qualità di tecnici del settore, per eseguire ogni ispezione nel migliore dei modi, restando al passo con gli aggiornamenti del mondo dell’Ottica di Precisione.